Formteile.

Kundenindividuell vollautomatisch gefertigt.

MöllerWerke ist innovativer Hersteller für Faltenbälge und Formteile aus Kunststoff. Unser vollautomatisiertes Fertigungsverfahren ermöglicht eine schnelle und kosteneffiziente Produktion kundenindividueller Formteile.

Formteile aus Kunststoff.

Unsere Kunststoffformteile aus PVC bieten eine kostengünstige Alternative zum Spritzguss für kleine bis mittlere Stückzahlen. Dank des vollautomatisierten Tauchverfahrens können Produktserien innerhalb kürzester Zeit mit geringem Aufwand modifiziert und schnell hergestellt werden.

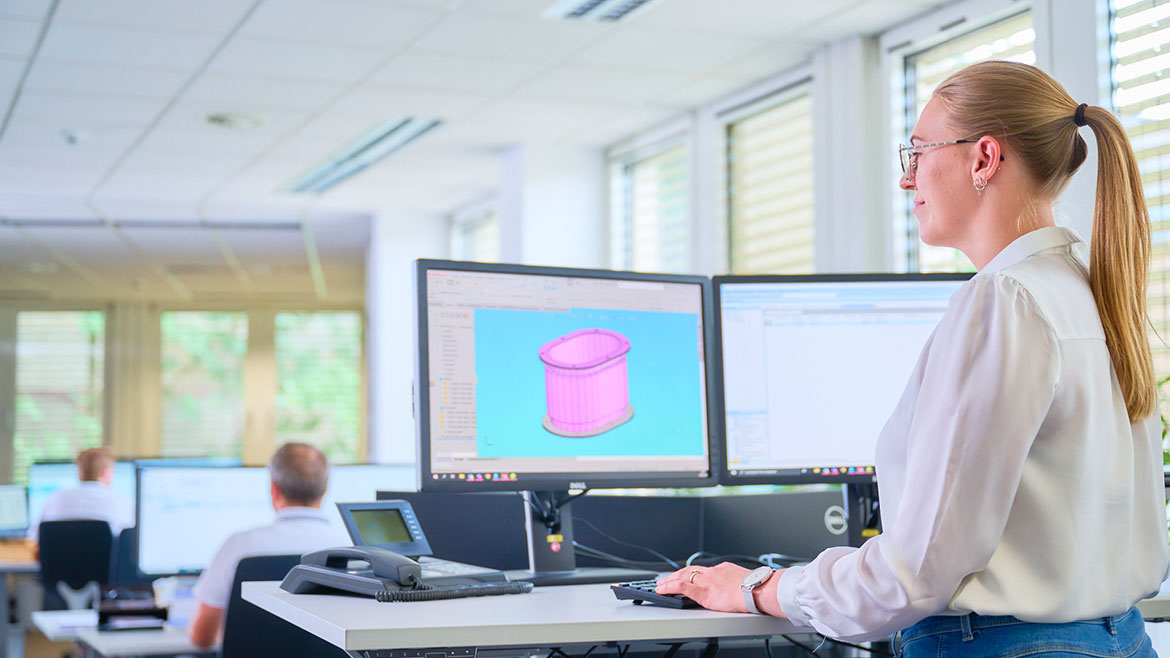

TAUCHPERFORM®.

Eintauchen in eine neue Dimension.

Ein Beispiel für unsere typische Verbindung von Expertenwissen und Innovationskraft: Die einzigartige, von MöllerWerke entwickelte und 2012 fertiggestellte TAUCHPERFORM®-Anlage. Diese innovative Alternative zu Spritzgussverfahren ermöglicht ein vollautomatisiertes, erstklassiges und hoch wirtschaftliches Tauchverfahren zur Herstellung von PVC-Teilen. Sie ist einmalig in der Welt.

Gummiformteile.

MöllerWerke ist Hersteller von Gummiformteilen für anspruchsvolle Geometrien und verschiedene Temperaturanforderungen.

FRAGEN SIE UNSERE EXPERTEN.

Unsere Vertriebsingenieure beraten Sie gern und konstruieren gemeinsam in enger Abstimmung mit Ihnen das für Ihre Anwendung passende Produkt. Als Kunde von MöllerWerke profitieren Sie von der direkten Beratung vor Ort, der langjährigen Erfahrung und dem Know-how unserer Experten.

RUFEN SIE uns an

+49 521 44770SCHREIBEN SIE UNS EINE E-MAIL

info@moellerwerke.de